Vom Handwerksbetrieb zum Industrieunternehmen

Das mittelständische Unternehmen HOFFMANN Maschinen- und Apparatebau GmbH wollte sich dem Innovationsdruck und der internationalen Konkurrenz nicht geschlagen geben. Entschlossen ging es die Transformation vom Handwerksbetrieb zum Industrieunternehmen an – mit überschaubarem Budget und kleinem Team. Wirtschaftsjunior Julian Thierbach, 31, steuerte als Leiter Betriebsorganisation den gesamten Prozess. Im Interview gewährt er praxisnahe Einblicke und verrät, ob sich die Investitionen auszahlen.

HOFFMANN Maschinen- und Apparatebau GmbH ist ein familiengeführter klassischer, mittelständischer Maschinenbauer für Filter-, Kälte- und Elektrotechnik. Die produzierten Anlagen reinigen und kühlen Schmierstoffe in Werkzeugmaschinen, was deren Verschleiß minimiert und die Langlebigkeit erhöht. Mittlerweile setzen Kunden weltweit auf diese Technik, sodass der ehemals kleine Handwerksbetrieb aus Lengende zu einem Hidden Champion aufgestiegen ist – mit einer Schwestergesellschaft in den USA, einer Tochtergesellschaft in China sowie einem großen internationalen Kooperationsnetz für den Vertrieb. Ausruhen kann sich das Unternehmen mit 220 Angestellten und sieben Ausbildungsberufen auf diesem Erfolg nicht, zu groß ist die Konkurrenz aus China.

Junge Wirtschaft: Lieber Julian, kurz zu Dir: Wofür bist Du bei HOFFMANN verantwortlich?

Julian Thierbach: Ich leite die Betriebsorganisation – also Prozess-, Digitalisierungs- und Innovationsprojekte – und ich betreue das Enterprise-Resource-Planning-System, kurz ERP. Immer, wenn es um Veränderungen geht, sind wir dabei.

Wann hast Du festgestellt, dass Euer Handwerksbetrieb in den Abläufen modernisiert werden muss?

Wir besprechen in wöchentlichen Abteilungsleiterrunden die aktuellen Aufträge. Dort stellten wir vor knapp vier Jahren fest, dass der Kühler als Komponente unserer Anlagen immer wieder zu Verzögerungen in der Fertigung sorgte. Da fragte sich die Geschäftsführung natürlich, wie das Team in die Lage versetzt werden kann, der Nachfrage nachzukommen. Das war der Startschuss für uns, die Produktionsschritte zu hinterfragen.

Zu welchem Ergebnis bist Du gekommen?

Wir erkannten, dass wir nicht so weitermachen können wie bisher. Es gab für einige Kühler keine technischen Zeichnungen, es wurde wortwörtlich noch nach Fotos gebaut. Ein Werker allein fertigte einen Kühler von Anfang bis Ende, oft nach individuellen Kundenanforderungen. Wenn er ausfiel, ruhte die Produktion an dem entsprechenden Kühler. Die Durchlaufzeit lag dadurch bei zwei bis drei Wochen pro Auftrag. Viel zu langsam. Wir entschieden uns, den Weg von der Einzelfertigung hin zu mehr Standardisierung zu gehen.

Was waren die ersten Transformationsschritte?

Zuerst schauten wir uns gute Unternehmensbeispiele an, die im Transformationsprozess bereits weiter waren als wir – bei Geschäftstreffen mit großen Kunden oder Lieferanten und bei Unternehmensbesichtigungen in unserer Region. Allerdings stießen wir trotz vieler guter eigener Ideen bei der Umsetzung im eigenen Werk schnell an unsere Grenzen. Das war für uns der Moment, das Institut für Fabrikbetriebslehre der TU Braunschweig als Partner dazuzuholen.

Wie konnte Euch die TU Braunschweig konkret unterstützen?

Die Kolleginnen und Kollegen der Universität machten Zeitaufnahmen und Prozessanalysen, sie bewerteten jeden einzelnen Arbeitsschritt. Wir identifizierten gemeinsam Bauteile im Fertigungsprozess, die immer wieder nach gleichen Vorgaben gefertigt wurden. Dadurch entstanden standardisierte Baugruppen, die vorgefertigt parat liegen, wie in einem Baukasten. Die große Anzahl von rund 100 Einzelteilen konnte so um fast die Hälfte reduziert werden.

Brachte das Baukastenprinzip bereits die erhoffte Zeitersparnis?

Diese Maßnahme war nur ein Teil der Prozessoptimierung. Die Fertigung wurde von der Werkbankfertigung auf eine Serienfertigung umgestellt. Eine eigene Logistik bestückt nun die Regale am Platz, was den Vorteil hat, dass der Werker sich nicht mehr selbst um Nachschub kümmern muss. Das neue Herzstück der Fertigung wurde das Pick-by-Light-System: Der Werker startet den Auftrag, das nächste Einzelteil zum Einbau blinkt auf, was er sofort greifen und verbauen kann. Zusätzlich hängen Monitore mit Dashboards für Arbeitsvorrat, Termine, Arbeitsgang und Zeichnungen direkt am Arbeitsplatz. Wir bleiben kontinuierlich dabei, weitere Baugruppen zu vereinheitlichen, aber es wird immer noch ein bisschen kundenindividuell bleiben.

Welche Effekte siehst Du heute – messbar und im Alltag?

Die Anzahl der Einzelteile konnte fast halbiert werden. Die Produktion ist nicht mehr von einer einzelnen Person abhängig. Wir brauchen durch die neuen Arbeitsschritte heute nur noch anderthalb Wochen für einen Kühler. Damit ist der Output bei gleicher Zeit deutlich größer und wir können mehr Aufträge annehmen.

Wie lange hat der gesamte Modernisierungsprozess gedauert – und in welcher Größenordnung wurde investiert?

Die Kooperation mit der TU lief rund ein Jahr. Die Umsetzung hat nochmal ein halbes bis ein Jahr beansprucht; parallel mussten wir das alte System abbauen. Insgesamt sprechen wir von zwei bis drei Jahren. Die Kosten für die wissenschaftliche Begleitung lagen im mittleren fünfstelligen Bereich, was Dienstleistung, Analyse, Auswertung und Strategie umfasste. Betrachten wir den gesamten Umbau und die Implementierung des Pick-by-Light, bewegen wir uns in einem sechsstelligen Bereich. Veränderungen lösen im Team oft auch Sorgen aus. Wie bist Du damit umgegangen? Klar gab es am Anfang Skepsis. Manche fragten sich: Werde ich ersetzbar? Wir haben sehr früh den Betriebsrat eingebunden und klargemacht: Es geht nicht darum, Kolleginnen und Kollegen zu entlassen, sondern darum, uns als Firma voranzubringen und die gewonnene Kapazität anderweitig zu nutzen. Ich habe dem Team signalisiert, dass wirklich alle Ideen einbringen können und gehört werden. Wertschätzung und eine echte Fehlerkultur sind dafür die Basis. Gleichzeitig war das Erwartungsmanagement von großer Bedeutung. Nur weil ein Problem benannt wird, kann ich es nicht sofort lösen.

Die Standardisierung der Arbeitsschritte ist heute weit fortgeschritten. Gibt es auch Entwicklungen, die Du kritisch siehst?

Wir sehen, dass die Fehlerquote steigt, wenn die Werker jeden Tag monotone Tätigkeiten ausführen. Wissensverlust und Unzufriedenheit ist ein Thema. Um die Angestellten nicht zu verlieren, wirken wir den Entwicklungen jetzt mit Job-Rotation entgegen. Darüber hinaus bauen wir bewusst ein neues Aufgabenprofil auf: Neben der Montage übertragen wir dem Team auch Verantwortung für Datenpflege und Systemthemen rund um Pick-by-Light und ERP. So bleibt ihr Know-how breit und ihr Können auch in Zukunft gefragt.

Was steht als Nächstes an?

Wir rollen das Lean-Management breiter aus. Ich habe im Rahmen meiner Masterarbeit, berufsbegleitend, eine Wertstromanalyse und eine Multimomentaufnahme durchgeführt. Daraus entstehen die nächsten Projekte in einem weiteren Werk. Aber auch nach Projektabschluss ist man nie wirklich fertig. Verbesserung erzeugt neue Aufgaben.

Würdest Du anderen mittelständischen Unternehmen raten, in Transformationsprozesse zu investieren?

Unbedingt, auch ohne eigene Innovationsabteilung. Mein Rat: Einfach anfangen und den Menschen im Unternehmen zuhören. Die Ideen sind bereits in den Abteilungen vorhanden, man muss sie nur nutzen. Macht Business Cases daraus: Was spart es? Was verbessert es? Wenn die Ideen dann gereift sind, ist es hilfreich, das eigene Netzwerk zu nutzen. Betriebsstudien im eigenen WJ- Kreis liefern wertvollen Input. Ich habe sehr gute Erfahrungen bei den Wirtschaftsjunioren gemacht, weil wir letztendlich alle vor den gleichen Herausforderungen stehen und voneinander lernen. Und wenn es zu komplex wird, darf man keine Scheu haben, externe Expertise hinzuzuziehen. Das kostet, aber es zahlt sich aus.

Vielen Dank für das Gespräch.

Vorheriger Artikel der Ausgabe

35 Empfehlungen für einen handlungsfähigen Staat

Nächster Artikel der Ausgabe

Träge Strukturen bremsen dynamische Solarbranche aus

Weiter Beiträge zum Thema

Vom Schülerwettbewerb zum Millionenumsatz

Vom Schülerwettbewerb zum Millionenumsatz ...

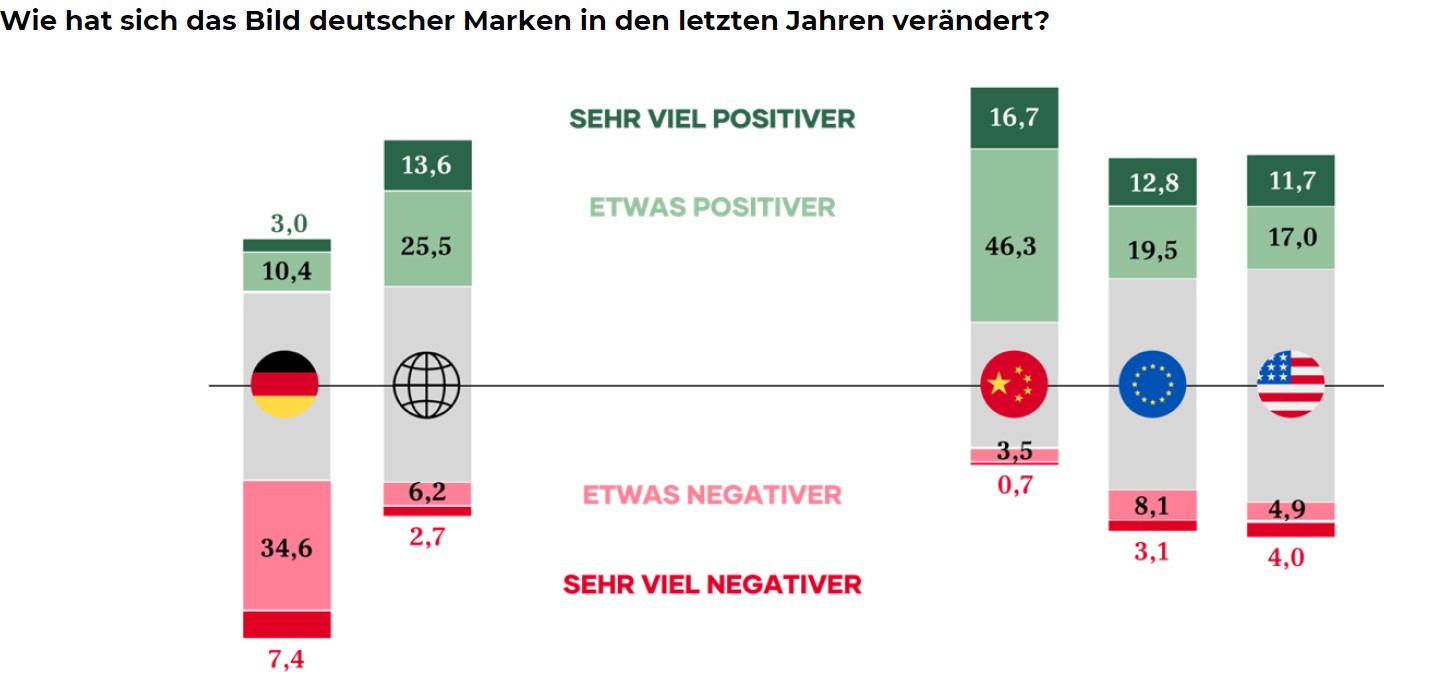

Stresstest für „Made in Germany“

Stresstest für „Made in Germany“ ...

Wie wir lieber lernen

Wie wir lieber lernen ...